亀裂深さを測る電位差法とは

電位差法で「見えない亀裂」を可視化する― 現場が求める“確からしさ”を支える非破壊評価技術 ―

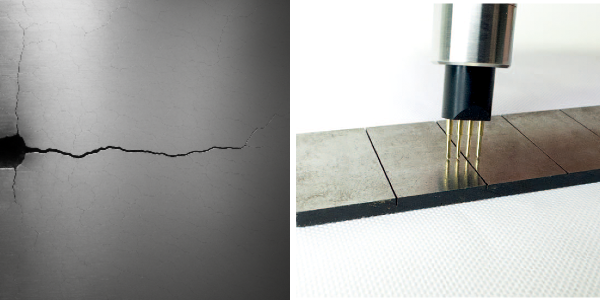

構造物や製品の点検現場では、日々「亀裂」と向き合っています。

しかし本当に難しいのは、亀裂を見つけることよりも、その亀裂をどう評価するかです。

表面に現れたわずかなクラックは、危険の兆候なのか、それとも経過観察で問題ないものなのか。

その判断を、経験や勘だけに委ねることは、年々許されなくなっています。

そんな中で注目されているのが、亀裂の“深さ”を数字で示す電位差法です。

本コラムでは、電位差法がなぜ現場で選ばれ続けているのか、その特長と価値をあらためて整理します。

電位差法とは

電位差法とは、金属材料に微弱な電流を流し、亀裂によって生じる電気抵抗の変化、つまり電位差を測定することで、亀裂の深さを定量化する技術です。

溶接部や疲労部など、表面に現れたクラックが内部へどの程度進展しているのかを、感覚ではなく“数字”で示せる点が、この手法の大きな特長です。

目に見えない部分を可視化できることで、現場の判断に確かな根拠を与えてくれます。

電位差法の特長

① 深さを“定量”で示せる信頼性

外観検査や浸透探傷では、亀裂の有無は確認できても「どれくらい深いのか」までは分かりません。

電位差法は電気的特性の変化を利用するため、亀裂の深さをミリ単位で評価できます。

その結果、寿命予測や補修の要否といった判断に直結する、実用的な判断材料を提供できます。

② 溶接部や鋼材との相性が抜群

金属の導電性を利用する電位差法は、溶接部の疲労亀裂評価と非常に相性が良い手法です。

溶接ビードの形状や表面粗さの影響を受けにくく、現場条件が多少変わっても安定した測定が行えます。

再現性の高さは、現場で使われ続ける理由のひとつです。

③ 非破壊で繰り返し測定できる

補修前後の比較や定期点検での経年変化の追跡にも適しています。

「同じ場所を何度でも測れる」ことは、単発の評価にとどまらず、長期的な保全管理を行ううえで大きなメリットになります。

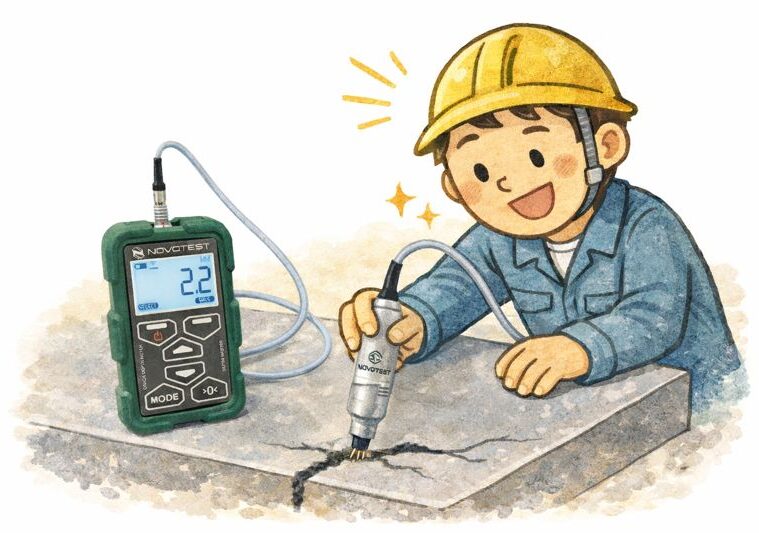

④ 装置が比較的コンパクトで扱いやすい

超音波検査のような高度な探触子調整が不要な点も、電位差法の魅力です。

装置は比較的コンパクトで、現場作業者でも習得しやすく、実運用に乗せやすい技術と言えます。

電位差法を“現場で使える形”にした亀裂深度計「Depth Master」

Depth Master は、電位差法を用いて金属や合金の表面に発生したひび割れ(クラック)の深さを、非破壊で高精度に測定できる亀裂深度計です。

ステンレス鋼やジュラルミン、チタンをはじめとする幅広い材料に対応し、交流電位法の特長を活かして、従来の超音波検査や渦電流検査よりも迅速で正確な深さ評価を可能にしています。

0.5〜30mm の深さは数値として測定でき、場合によってはより深い亀裂の参考値も得られます。

また、用途に応じて複数のプローブが選択でき、配管や円筒形状といった曲面部位の測定にも対応しています。電位差法の利点を現場で実感できる装置と言えるでしょう。

こういった特長から、Depth Master はさまざまな現場で活用されています。

対象ユーザー・導入メリット

製造業(鉄鋼・機械・自動車)

製造業(鉄鋼・機械・自動車)

– 溶接部の品質保証

– 疲労亀裂の進展管理

– 製品寿命の予測

不具合の早期発見につながり、補修コストの削減が期待できます。

不具合の早期発見につながり、補修コストの削減が期待できます。

インフラ・プラント保全

インフラ・プラント保全

– 配管・タンク・橋梁の亀裂評価

– 定期点検による劣化進行の把握

不具合の早期発見と補修コスト削減

不具合の早期発見と補修コスト削減

非破壊検査会社(NDT事業者)

非破壊検査会社(NDT事業者)

– UTやPTでは深さ評価が難しい案件への対応

– 顧客への“定量データ”提供による差別化

サービス価値の向上と、新たな案件獲得につながります。

サービス価値の向上と、新たな案件獲得につながります。

研究機関・材料開発部門

研究機関・材料開発部門

– 疲労試験における亀裂進展の評価

– 新材料の破壊特性評価

研究データの精度向上に寄与します。

研究データの精度向上に寄与します。

電位差法が選ばれる理由

現場の担当者が本当に知りたいのは、「この亀裂はどれくらい危険なのか」という一点です。

電位差法は、その問いに対して“判断の根拠”を示せる技術です。

・目視では分からない

・PTでは深さが出ない

・UTでは形状の影響が大きい

こうした従来手法の隙間にある“評価の空白地帯”を埋める存在として、電位差法は今も現場で選ばれ続けています。

まとめ │ 数字が、判断を支えるということ

電位差法は、派手さこそありませんが、「現場の不安を数字で解消する」という確かな価値を持った技術です。

亀裂の深さを定量的に示すことで、経験や勘に頼りすぎない判断を可能にしてきました。

安全性への要求が高まる今、その重要性はこれからも静かに、しかし確実に増していくでしょう。

※本記事は、NDT部 東エリア担当部長の監修をもとに構成しています。

金属部門の営業を長年担当し、硬さ試験機や探傷器など非破壊検査機器の提案を行っています。

お客様の現場課題に寄り添い、最適な製品選定を心がけています。

休日は2人の子どもと過ごす時間を楽しんでいます。笑顔の絶えない時間が、私のエネルギーの源になっています。

\ 公式SNSで最新情報を発信中! /