„Äźťü≥ťüŅ„ÉĎ„Éę„āĻŚŹćŚįĄśł¨Śģö„ā∑„āĻ„É܄Ɇ„ÄĎAPRISÔľą„āĘ„Éó„É™„āĻÔľČ

ÁÜĪšļ§śŹõŚô®„ÉĀ„É•„Éľ„ÉĖ„Āä„āą„Ā≥„Éú„ā§„É©„ÉľŚÜ֝ɮ„Āģ

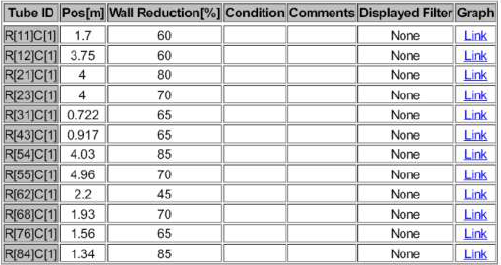

ś¨†ťô•ś§úśüĽÔľąŤ≤ęťÄöÁ©ī„ÄĀŚ°ě„Āé„ÄĀśłõŤāČ„ÄĀ„ÉĒ„ÉÉ„ÉĀ„É≥„āįԾȄĀęśúÄťĀ©ÔľĀ

śßė„ÄÖ„Ā™ŚĹĘÁä∂„Āģ„ÉĀ„É•„Éľ„ÉĖ„ĀęŚĮĺŚŅúŚŹĮÔľĀ

10ÔĹě15Áß횼•ŚÜÖ/śú¨„ĀģŤŅÖťÄü„Ā™śł¨ŚģöÔľĀ

ŚĄ™„āĆ„ĀüŤß£śěź„āĹ„Éē„Éą„Āę„āą„ā䌆ĪŚĎäśõł„ĀģšĹúśąź„ĀĆÁį°ŚćėÔľĀ

„Äźťü≥ťüŅ„ÉĎ„Éę„āĻŚŹćŚįĄśł¨Śģö„ā∑„āĻ„É܄Ɇ„ÄĎAPRISÔľą„āĘ„Éó„É™„āĻÔľČ

śĚźśĖô„āíŚēŹ„āŹ„Āö„ÄĀŤ§áťõĎ„Ā™ŚĹĘÁä∂„ĀģŚÜ֌奄ĀęťĀ©ÁĒ®„Āß„Āć„Āĺ„Āô„Äā

1„ÉĀ„É•„Éľ„ÉĖ10ÔĹě15Áß횼•ŚÜÖ„Āęśł¨ŚģöŚŹĮŤÉĹ„Āß„ÄĀ„āę„ÉÉ„Éó„É™„É≥„āį„āāšłćŤ¶Ā„Āß„Āô„Äā

ÁČĻ„ĀęU-„Éô„É≥„ÉąÁģ°„ĀęŚĮĺ„Āó„Ā¶ťĚ쌳ł„ĀęśúČŚäĻ„Āß„Āô„Äā

ŚąĚŚŅÉŤÄÖ„Āß„āāÁį°Śćė„ĀęśďćšĹú„Āß„Āć„ÄĀPC„āíšĹŅÁĒ®„Āó„Ā¶„Éá„Éľ„āŅ„ĀģÁģ°ÁźÜ„āĄŚ†ĪŚĎäśõłšĹúśąź„āāŚŹĮŤÉĹ„Āß„Āô„Äā

APRIS„āíťĀł„Ā∂ÁźÜÁĒĪ

‚Ė†ŚĺďśĚ•„Āģś§úśüĽśäÄŤ°ď

śł¶ťõĽśĶĀÔľąťõĽÁ£ĀŤ©¶ť®ďÔľČ

śł¶ťõĽśĶĀÔľąťõĽÁ£ĀŤ©¶ť®ďÔľČ

„Éď„Éá„ā™„āĻ„ā≥„Éľ„ÉóÔľąŚÖČŚ≠¶Ť©¶ť®ďÔľČ

„Éď„Éá„ā™„āĻ„ā≥„Éľ„ÉóÔľąŚÖČŚ≠¶Ť©¶ť®ďÔľČ

IRISÔľąŤ∂Öťü≥ś≥ĘŤ©¶ť®ďÔľČ

IRISÔľąŤ∂Öťü≥ś≥ĘŤ©¶ť®ďÔľČ

‚Ė†APRIS„ĀģŚéüÁźÜ

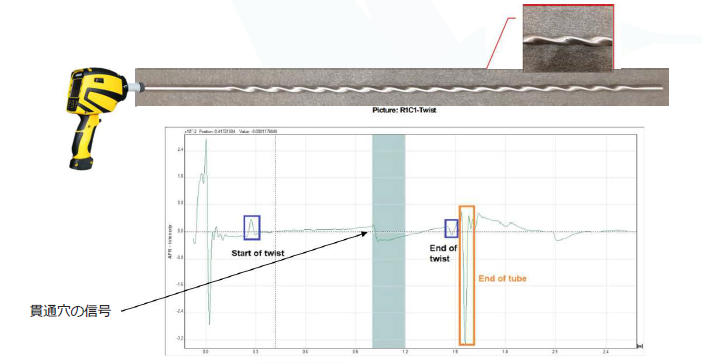

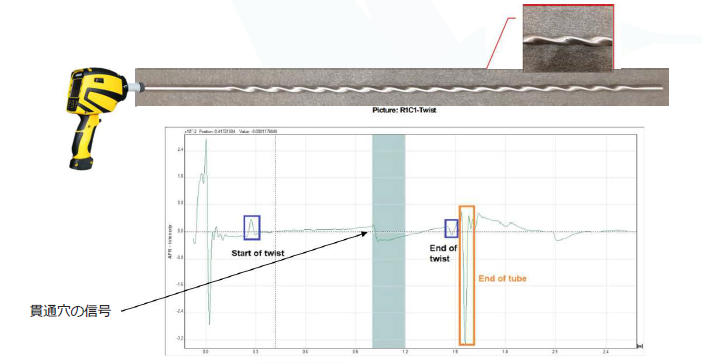

ťü≥ťüŅ„ÉĎ„Éę„āĻ„É™„Éē„ɨ„āĮ„Éą„É°„Éą„É™„ÉľÔľąAcoustic Pulse Reflectometry ÔľĚAPRԾȄā팹©ÁĒ®„Āó„ĀüAPRIS„ĀĮ„ÄĀťÄüŚļ¶„ÄĀÁ≤ĺŚļ¶„ÄĀ„Āä„āą„Ā≥ŚģĘŤ¶≥ÁöĄ„Ā™„ɨ„ÉĚ„Éľ„ÉąÁĒüśąź„ĀęŚĮĺ„Āô„ā茳āŚ†ī„ĀģŤ¶ĀśĪā„āíśļÄ„Āü„ĀôśäÄŤ°ď„Āß„Āô„Äā

APR„Āģ„ā≥„āĘśäÄŤ°ď„ĀĮ„ÄĀ„ÉĀ„É•„Éľ„ÉĖŚÜ֝ɮ„ĀģÁ©ļśįó„ā횾̄āŹ„āčťü≥ťüŅ„ÉĎ„Éę„āĻ„ĀęťĖĘšŅā„Āó„Āĺ„Āô„Äā

ťü≥ťüŅ„ÉĎ„Éę„āĻ„ĀĆ„ÉĀ„É•„Éľ„ÉĖ„ĀģśĖ≠ťĚĘ„ĀꌧȌĆĖ„āíŤĶ∑„Āď„Āē„Ā™„ĀĄťôź„āä„ÄĀ„ÉĎ„Éę„āĻ„ĀĮšľĚśí≠„ĀóÁ∂ö„ĀĎ„Āĺ„Āô„ĀĆ„ÄĀÁ©ļśįó„Ā®„ÉĀ„É•„Éľ„ÉĖŚÜÖŚ£Ā„Āę„āą„āčŚĹĪťüŅ„Āß„ĀĄ„ĀŹ„āČ„ĀčśłõŤ°į„Āó„Āĺ„Āô„Äā

„Āü„Ā†„Āó„ÄĀšłćťÄ£Á∂öśÄß„ĀĆÁôļÁĒü„Āó„ĀüŚ†īŚźą„ĀĮ„ÄĀŚŹćŚįĄś≥Ę„ĀĆÁĒüśąź„Āē„āĆ„ÄĀ„ÉĀ„É•„Éľ„ÉĖ„ĀęŚĮĺ„Āó„Ā¶ťÄÜśĖĻŚźĎ„Āꚾ̜í≠„Āó„Āĺ„Āô„Äā

śĖ≠ťĚĘ„ĀģŚ§ČŚĆĖ„ĀƜĕśŅÄ„Āß„Āā„āč„ĀĽ„Ā©„ÄĀ„Āď„āĆ„āČ„ĀģŚŹćŚįĄ„ĀĮŚľ∑„ĀŹ„Ā™„āä„Āĺ„Āô„Äā

ŚĺďśĚ•„Āģś§úśüĽśäÄŤ°ď„Āß„ĀĮ„āĻ„Éą„ɨ„Éľ„ÉąÁģ°„Āģ„ĀŅŚĮĺŚŅú„Āó„Ā¶„Āä„āä„Āĺ„Āó„Āü„ĀĆ„ÄĀ„Āď„ĀģśäÄŤ°ď„ĀĮ„ÉĀ„É•„Éľ„ÉĖ„ĀģśĚźŤ≥™„āĄŚĹĘÁä∂„āíťĀł„Ā∂„Āď„Ā®„Ā™„ĀŹ„ÄĀś§úśüĽ„Āô„āč„Āď„Ā®„ĀĆŚŹĮŤÉĹ „Āß„Āô„Äā

„Āĺ„Āü„ÄĀŤ©¶ť®ďšĹď„Āę„ÉÄ„É°„Éľ„āł„āíšłé„Āą„āč„Āď„Ā®„āā„Āā„āä„Āĺ„Āõ„āď„Äā

ťÖćÁģ°„Āģ„Éě„ÉÉ„ÉĒ„É≥„āį„āāŚģĻśėď„ĀꍰƄĀÜ„Āď„Ā®„ĀĆ„Āß„Āć„ÄĀśéʍ߶Ś≠ź„ĀģśĆŅŚÖ•Á≠Č„ĀģšĹúś•≠„āāšłćŤ¶Ā„Āģ„Āü„āĀŚĺďśĚ•„ĀģśĖĻś≥ē„āą„āä„āāś§úśüĽśôāťĖď„ĀĆÁü≠Áłģ„Āß„Āć„Āĺ„Āô„Äā

APRIS„ĀģÁČĻŚĺī

‚Ė†śúÄŚ§ß100mm„ĀģŚÜ֌奄ĀęťĀ©ÁĒ®„Āß„Āć„ÄĀŚĹĘÁä∂„āĄśĚźŤ≥™šłćŚēŹ

ÔľĽśł¨ŚģöŚĮĺŤĪ°ÔľĹ

„ÄÄ„ÉĽ„Éú„ā§„É©„Éľ„ÄĀ„Éē„ā£„É≥„Éē„ā°„É≥„ÄĀšĽĖÁÜĪšļ§śŹõ

„ÄÄ„ÉĽU-„Éô„É≥„ÉČ„ÄĀ„Ā≠„Āė„āĆ„ÄĀŤěļśóč

„ÄÄ„ÉĽťČĄťĚěťČĄ„ÄĀšļúťČõ„ÄĀ„Éó„É©„āĻ„ÉĀ„ÉÉ„āĮ

ÔľĽśł¨ŚģöÁĮĄŚõ≤ÔľĹ

„ÄÄ„ÉĽťÖćÁģ°ŚĺĄ„ÄÄ„ÄÄÔľöŚÜÖŚĺĄ7mm~100mm

„ÄÄ„ÉĽťÖćÁģ°ŤāČŚéö„ÄÄÔľöŚą∂ťôź„Ā™„Āó

„ÄÄ„ÉĽťÖćÁģ°ťē∑„Āē„ÄÄÔľö1.2m~25m

„ÄÄ‚ÄĽ„ÉĀ„É•„Éľ„ÉĖŚÖ•ŚŹ£„Āč„āČ3cm„ĀĮšłćśĄüŚłĮ„Āßśł¨ŚģöšłćŤÉĹ

‚Äɜ̟śĖô„āĄŤāČŚéö„Ā™„Ā©„ĀģŚĹĪťüŅ„ā팏ó„ĀĎ„āč„Āď„Ā®„Ā™„ĀŹśł¨Śģö„ĀĆŚŹĮŤÉĹ

Ôľą„Āü„Ā†„Āó„ÉĀ„É•„Éľ„ÉĖ„ĀģŚÜ֌奄Ā®ťē∑„Āē„ĀĮśł¨Śģö„ĀęŚĹĪťüŅ„Āó„Āĺ„ĀôÔľČ

‚Ė†„āę„ÉÉ„Éó„É™„É≥„āįšłćŤ¶Ā„ĀߍŅÖťÄü„Ā™śéĘśüĽ

ÔľĽśł¨ŚģöśôāťĖďÔľĹ

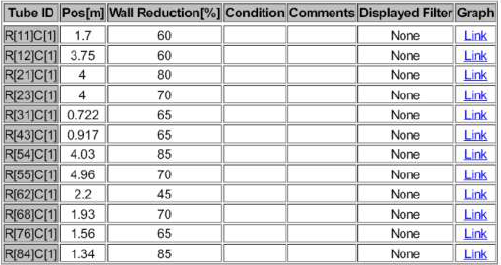

„ÄÄ„ÉĽ„ÉĀ„É•„Éľ„ÉĖťē∑„Āē6mśú™śļÄ„ÄÄ Ôľö5Áßí

„ÄÄ„ÉĽ„ÉĀ„É•„Éľ„ÉĖťē∑„Āē6m~25m„ÄÄÔľöśúÄŚ§ß10Áßí

ÔľĽś§úŚáļŚŹĮŤÉĹ„Ā™ś¨†ťô•„ĀģÁ®ģť°ěÔľĹ

„ÄÄ„ÉĽÁ©īÔľą„É™„Éľ„āĮ„ÄĀ„āĮ„É©„ÉÉ„āĮԾȄÄĀťĖČŚ°ěÔľąŚ†ÜÁ©ćÁČ©„ÄĀ„āĻ„āĪ„Éľ„ÉęÔľČ

„ÄÄ„ÉĽŚ£Ā„ĀģśźćŚ§ĪÔľą„ÉĒ„ÉÉ„Éą„ÄĀśĶłť£üÔľČ

„ÄÄ‚ÄĽŚ§ĖťĚĘ„ĀģŚā∑„ĀĮś§úŚáļšłćŤÉĹ

„ÄÄś¨†ťô•„ĀģÁ®ģť°ě„Āä„āą„Ā≥Ś§ß„Āć„Āē„ĀģśÉÖŚ†Ī„ĀĆŚĺó„āČ„āĆ„Āĺ„Āô

Ť≤ęťÄöÁ©ī

śúÄŚįĎŚĺĄ(0.5mm)

Ś°ě„Āé

ś§úśüĽťÖćÁģ°śĖ≠ťĚĘÁ©ć„Āģ

5%šĽ•šłä„ā휧úŚáļ

„ÉĒ„ÉÉ„ÉĀ„É≥„āį

ŚüļśļĖŤāČŚéö„Āģ10%„ĀģśłõŤāČ„Āč„āČś§úŚáļŚŹĮŤÉĹ

(ŌÜ1mmšĽ•šłä„Āģ„āĶ„ā§„āļ)

ś•≠ÁēĆ„Ā®ÁĒ®ťÄĒ

„ÉĽÁ≤ĺŤ£Ĺ„ÄĀÁáÉśĖôŤ£ĹťÄ†

„ÉĽÁôļťõĽŤ®≠Śāô

„ÉĽÁü≥ś≤ĻŚĆĖŚ≠¶„ÄĀ„āĪ„Éü„āę„Éę„ÄĀŤā•śĖô„ÄĀ„ÉĎ„Éę„Éó„Āä„āą„Ā≥Áīô

„ÉĽ„ā™„Éē„ā∑„Éß„āĘ/„ā™„É≥„ā∑„Éß„āĘÁü≥ś≤Ļ„ÄĀ„ā¨„āĻŚä†Ś∑•„ÄĀOCTG

„ÉĽ„Éě„É™„Éľ„É≥Ôľą„Éú„ā§„É©„Éľ„ÄĀHRSG/WHSG„ÄĀ„ā≥„É≥„Éá„É≥„āĶ„Éľ/„āĮ„Éľ„É©„ÉľÔľČ

„ÉĽť£üŚďĀ„ÄĀť£≤śĖô„ÄĀŤĖ¨ŚďĀ

„ÉĽťáĎŚĪě/ťČĄťčľ/„āĽ„É°„É≥„Éą

„ÉĽHX„Ā®„ÉĀ„É•„Éľ„ÉĖśłÖśéÉ„ÄĀŚďĀŤ≥™šŅĚŤ®ľ„ÄÄ„ÄÄ„ÄÄ„ÄĂĶ„Ā™„Ā©

‚Ė†„āĪ„Éľ„āĻ„āĻ„āŅ„Éá„ā£

‚ÄÉ‚Ė∂„Éē„ā£„É≥„Éē„ā°„É≥„ā®„āĘ„Éľ„āĮ„Éľ„É©„Éľ„ÉĀ„É•„Éľ„ÉĖ„Āģś§úśüĽ

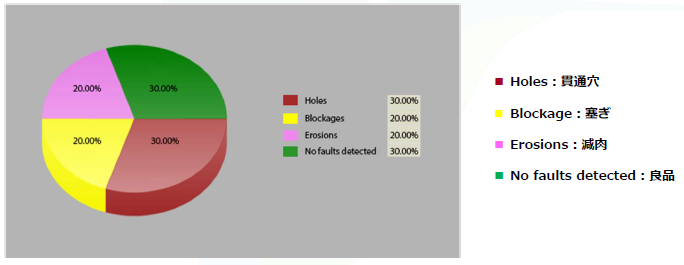

„ÄÄ„ÉĽ6śó•ťĖď„Āß16,000śú¨„ā휧úśüĽ

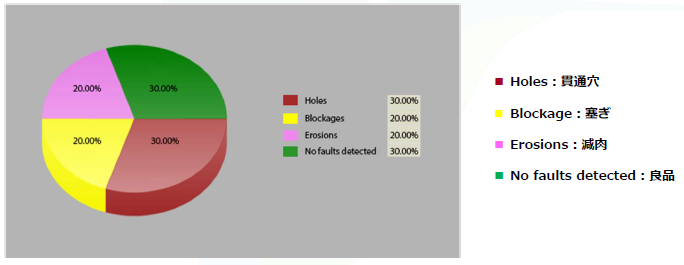

„ÄÄ„ÉĽŚ°ě„ĀĆ„āä„ÄĀ„ÉĒ„ÉÉ„ÉĀ„É≥„āį„ÄĀŤÖźť£ü„ÄĀÁ©ī„Ā™„Ā©„ĀģŚ†ĪŚĎä

„ÄÄ„ÉĽś¨†ťô•„ĀĮŚ∑•Ś†īÔľąÁŹĺŚ†īԾȚĹúś•≠Śď°„ĀĆÁĘļŤ™ć

‚Ė∂„ā§„É≥„āŅ„Éľ„āĮ„Éľ„É©„Éľ„ĀģUŚĹĘ„ÉĀ„É•„Éľ„ÉĖ„Āģś§úśüĽ

„ÄÄ„ÉĽ618śú¨„āí2.5śôāťĖď„Āßś§úśüĽ

„ÄÄ„ÉĽ3śôāťĖ•ŚÜÖ„Ā߄ɨ„ÉĚ„Éľ„ÉąšĹúśąź„Āä„āą„Ā≥śŹźŚáļ

„ÄÄ„ÉĽ2Śąó„Āę100%Ś°ě„ĀĆ„āä„ĀģÁģáśČÄ„Āā„āä

„ÄÄ„ÉĽ„ɨ„ÉĚ„Éľ„Éą„āíŚüļ„Āę3śó•ŚĺĆ„ĀęśĒĻšŅģ„Āä„āą„Ā≥śďćś•≠ŚÜćťĖč

śł¨ŚģöśĖĻś≥ē

‚φŤ®≠Śģö

ťÖćÁģ°„Āģ„Éě„ÉÉ„ÉĒ„É≥„āį„ā퍰ƄĀĄ„Āĺ„Āô„Äā

„āę„É°„É©„ĀßťÖćÁģ°„āíśíģŚĹĪ„Āó„ÄĀŚģöÁĺ©šĽė„ĀĎ„ā퍰ƄĀĄ„Āĺ„Āô„Äā

‚Ď°śł¨Śģö

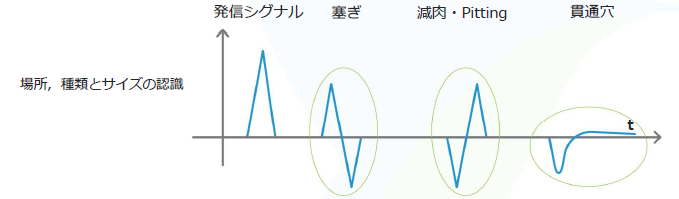

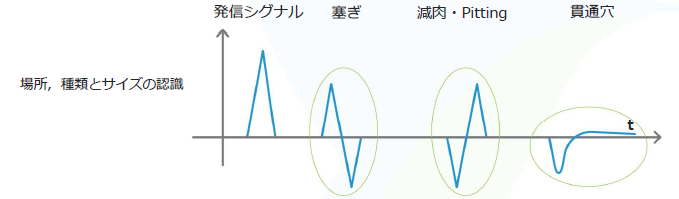

„ÉĀ„É•„Éľ„ÉĖŚÜÖ„Āęťü≥ťüŅ„ÉĎ„Éę„āĻ„āíśíÉ„Ā°Ťĺľ„ĀŅ„ÄĀśł¨Śģö„ā퍰ƄĀĄ„Āĺ„Āô„Äā

‚ĎĘÁĶźśěúŚąÜśěźŚ†ĪŚĎä

PC„Āę„Ā¶ÁĶźśěú„āíÁĘļŤ™ć„Āó„ÄĀŚ†ĪŚĎäśõł„ĀģšĹúśąź„ā퍰ƄĀĄ„Āĺ„Āô„Äā

‚ÄĽśéĘśüĽŚČć„Āę„ÉĀ„É•„Éľ„ÉĖŚÜÖ„ĀģśīóśĶĄ„ā퍰ƄĀÜŚŅÖŤ¶Ā„ĀĆ„Āā„āä„Āĺ„Āô„Äā

Śģüťöõ„Āģś≥ĘŚĹĘÔľąšĺčÔľČ

Śģüťöõ„Āģś≥ĘŚĹĘÔľąšĺčÔľČ

ś¨†ťô•Śą•„Āģśł¨ŚģöÁĶźśěú„ĀģÁČĻŚĺī

ÔľĽś≥ĘŚĹĘ„ĀģŚā匟ĎÔľĹ

„ÄÄ„ÉĽťöúŚģ≥ÁČ©ÔľąŚ°ě„ĀéԾȄÄÄ„ÄÄ„ÄÄÔľöś≥ĘŚĹĘ„ĀĆ„ÉĚ„āł„ÉÜ„ā£„ÉĖ„Āę„Ā™„āä„Āĺ„Āô

„ÄÄ„ÉĽśłõŤāČ„Āä„āą„Ā≥„ÉĒ„ÉÉ„ÉĀ„É≥„āįÔľöś≥ĘŚĹĘ„ĀĆ„Éć„ā¨„ÉÜ„ā£„ÉĖ„Āč„āČŚÖ•„āä„ÉĚ„āł„ÉÜ„ā£„ÉĖ„ĀęśĆĮ„āĆ„Āĺ„Āô

„ÄÄ„ÉĽŤ≤ęťÄöÁ©ī„ÄÄ„ÄÄ„ÄÄ„ÄÄ„ÄÄ„ÄÄ„ÄÄÔľöś≥ĘŚĹĘ„ĀĆ„Éć„ā¨„ÉÜ„ā£„ÉĖ„ĀęśĆĮ„āĆ„ĀĚ„ĀģŚĺĆ„āĻ„Éą„ɨ„Éľ„Éą„Āę„Ā™„āä„Āĺ„Āô

ś¨†ťô•Śą•„Āģśł¨ŚģöÁĶźśěú„ĀģÁČĻŚĺī

ÔľĽś¨†ťô•ŚąÜśěźÔľĹ

ŚąÜśěźÁĶźśěú„ĀĮ„āą„āäÁ®čŚļ¶„ĀĆśā™„ĀĄś¨†ťô•„āíŚüļ„ĀęŚČ≤Śźą„ā퍰®Á§ļ„Āó„Ā¶„ĀĄ„Āĺ„Āô„Äā

šĺčԾȌźĆ„Āė„ÉĀ„É•„Éľ„ÉĖ„ĀęŤ≤ęťÄöÁ©ī„Ā®śłõŤāČ„ĀĆ„Āā„ā茆īŚźą„ĀĮ„ÄĀŤ≤ęťÄöÁ©ī„Ā®„Āó„Ā¶„ÉĀ„É•„Éľ„ÉĖ„ĀĆŤ™ćŤ≠ė„Āē„āĆ„Āĺ„Āô

ÔľĽś¨†ťô•šłÄŤ¶ßÔľĹ

APRIS„ĀģÁīĻšĽčŚčēÁĒĽ„āí„ÉĀ„āß„ÉÉ„āĮÔľĀ

Ôľľ ŚÖ¨ŚľŹSNS„ĀßśúÄśĖįśÉÖŚ†Ī„āíÁôļšŅ°šł≠ÔľĀ ÔľŹ